什么是晶圆?

硅是一种灰色的、脆性的四价化学元素,占地壳总质量的27.8%,仅次于氧,是自然界中最丰富的元素。一些最常见的含硅材料包括石英、玛瑙、燧石和普通海滩沙子等。硅是水泥、石砖和玻璃等建筑材料的主要成分。硅也是制造半导体和微芯片最常用的材料。与传统认知不同的是,硅本身并不是优质导电体;然而,它可以精确地吸收掺杂物,以便将电阻率控制在一个精确的范围之内。

在制造半导体元件之前,硅必须转变成硅片,而硅片随后又转变成晶圆。这一切流程均始于硅锭的生长。

单晶硅由原子组成,原子排列成三维周期性图案,延伸至整个材料。多晶硅晶体是由许多具有不同晶向的小单晶形成的,但如果仅仅靠这些单晶是不能用于半导体器件的。

晶圆制造工艺

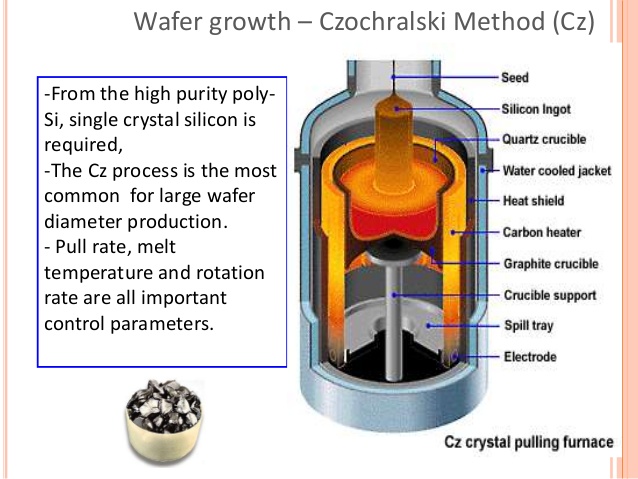

硅锭生长所需的时间各不相同,取决于诸多因素。75%以上的单晶晶圆是通过直拉法(CZ)生长的。CZ硅锭的生长需要大块的原生多晶硅。这些块状多晶硅与少量称为掺杂剂的特定III族和V族元素一起放入石英坩埚中。添加的掺杂剂为硅锭生长提供了所需的电性能。最常见的掺杂剂有硼、磷、砷和锑。根据掺杂剂的不同,硅锭可分为P型或N型硅锭(硼:P型;磷、锑、砷:N型)。

硅锭生长

为了生长硅锭,第一步必须将硅加热到1420℃以高于硅的熔点。 多晶硅和掺杂剂混合物加热至液化状态后,称为籽晶的单晶硅会置于熔融物顶部,且几乎不接触表面。籽晶具有成品硅锭所需的相同晶向。为了实现均匀掺杂,籽晶和熔融硅的坩埚以相反的方向旋转。一旦晶体生长的条件得到满足,籽晶会从熔融物中慢慢上升。生长开始时,快速拉动籽晶。在生长过程的开始阶段,以尽量减少在生长过程开始时硅锭内的晶体缺陷数量。

多晶硅和掺杂剂混合物加热至液化状态后,称为籽晶的单晶硅会置于熔融物顶部,且几乎不接触表面。籽晶具有成品硅锭所需的相同晶向。为了实现均匀掺杂,籽晶和熔融硅的坩埚以相反的方向旋转。一旦晶体生长的条件得到满足,籽晶会从熔融物中慢慢上升。生长开始时,快速拉动籽晶。在生长过程的开始阶段,以尽量减少在生长过程开始时硅锭内的晶体缺陷数量。

此后,降低拉动速度,使晶体的直径增长。当获得目标直径后,稳定生长条件以保持直径。当籽晶慢慢上升至熔融物上方时,籽晶和熔融物之间的表面张力会导致硅薄膜粘附在籽晶上,然后冷却。在冷却过程中,熔融的硅原子会根据籽晶的晶体结构在固液交界面上形成规则的结晶。

切片

一旦硅锭完全生长,将其研磨成比成品晶圆所需直径稍大的粗略尺寸。给硅锭设置一个切口或切面,以表明其晶向。 在通过一系列的检查后,硅锭进入切片阶段。 由于硅的硬度原因,使用金刚石锯片仔细地切割硅片,使其略厚于目标规格。金刚石锯片还有助于最大限度地减少对硅片的损坏、厚度变化以及弯曲和翘曲缺陷。

硅片被切开后,下一步就是研磨过程。 研磨硅片可以去除硅片正面和背面的锯痕和表面缺陷。它还可以减薄硅片,并有助于缓解硅片在切片过程中积累的应力。研磨工序完成后,硅片要经过蚀刻和清洗工序。氢氧化钠、乙酸和硝酸可以减轻研磨过程中可能产生的任何微观裂纹和/或表面损伤。一道关键边缘研磨工序用于磨圆边缘,从而大大地降低了在后续制造步骤中以及未来器件制造商使用晶圆时的破损概率。

磨圆边缘后会根据最终用户的要求,对边缘进行额外的抛光工序,以提高整体清洁度,进一步降低破损概率(最高可达400%)。

清洗

制造过程中最后也是最关键的一步是对晶圆进行抛光。这一过程是在超净间中进行的。超净间有一个等级系统,从1级到10,000级。等级对应于每立方英尺空间所含的颗粒数。这些颗粒肉眼是看不到的,比如在一个不受控制的环境中(客厅或办公室),每立方英尺的颗粒数可能是500万。为了帮助维持这一洁净水平,工作人员们必须穿上覆盖全身的洁净服,并且不允许收集或携带任何颗粒。他们还被要求站在一个风扇下,以吹走进入超净间前可能积聚的任何小颗粒。

抛光

大多数优质晶圆都需要经历2-3个抛光阶段,期间使用逐渐细化的抛光浆液或抛光剂。大多数时候,晶圆只在正面进行抛光,但不包括双面抛光的300mm晶圆。抛光会产生镜面效果。抛光还可以区分哪一面用于器件制造。该表面必须没有任何突起、微裂纹、划痕和残留损伤。

抛光过程分两步进行,即切削和最终的化学机械抛光(CMP)。这两个过程均使用抛光垫和抛光浆液。切削过程可以去除硅上薄薄的一层,以生产出表面没有损伤的晶圆表面。另一方面,最终抛光并不去除任何物质。在切削过程中,硅片表面会形成雾化缺陷,因此额外的抛光步骤可以使晶圆达到镜面效果。

抛光后,晶圆进入最终清洗阶段,通过一系列清洗槽的清洗。这一过程可以去除表面颗粒、金属划痕和残留物。通常情况下,之后还会进行背面擦洗以去除最小的颗粒。

封装

一旦晶圆完成了最后的清洗步骤,工程师就会按规格对其进行分类,并在高强度半导体晶圆片检查灯或激光扫描系统下对其进行检查。这可以检测出任何不必要的颗粒或在制造过程中可能出现的其他缺陷。所有符合适当规格的晶圆都被包装在片盒中并用胶带密封。然后把它们放在真空封装的塑料袋中,外部再用防护紧密的铝箔袋封装,以确保离开超净间时没有任何颗粒和湿气进入片盒。

硅谷地区4小时送达

美国境内1天内送达

全球范围3天送达