Dépôt chimique en phase vapeur

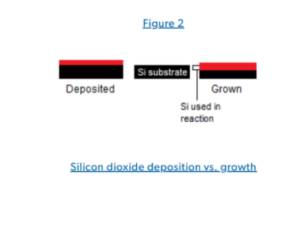

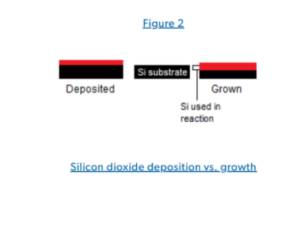

L'oxyde par dépôt chimique en phase vapeur (CVD) est un processus de croissance linéaire dans lequel un gaz précurseur dépose un film mince sur une plaquette dans un réacteur. Le processus de croissance est à basse température et a un taux de croissance beaucoup plus élevé que l'oxyde Lermique. Il produit également des couches de dioxyde de silicium beaucoup plus fines car le film est déposé plutôt que cultivé. Ce procédé permet d'obtenir un film présentant une résistance électrique élevée, ce qui est idéal pour les circuits intégrés et les dispositifs MEMS, parmi de nombreuses autres applications.

L'oxyde par dépôt chimique en phase vapeur (CVD) est utilisé lorsqu'une couche externe est nécessaire mais que le substrat de silicium ne peut pas être oxydé.

Dépôt chimique en phase vapeur Croissance :

La croissance CVD se produit lorsqu'un gaz ou une vapeur (précurseur) est introduit dans un réacteur à basse température où les plaquettes sont disposées verticalement ou horizontalement. Le gaz se déplace dans le système et se répartit uniformément sur la surface des plaquettes. Au fur et à mesure que ces précurseurs se déplacent dans le réacteur, les plaquettes commencent à les absorber sur leur surface.

Une fois que les précurseurs se sont répartis uniformément dans le système, les réactions chimiques commencent à la surface des substrats. Ces réactions chimiques commencent sous forme d'îlots, et au fur et à mesure que le processus se poursuit, les îlots grandissent et fusionnent pour créer le film souhaité. Les réactions chimiques créent des biproduits à la surface des plaquettes, qui se diffusent à travers la couche limite et s'écoulent hors du réacteur, ne laissant que les plaquettes avec leur revêtement de film déposé.

(1) Le gaz/vapeur commence à réagir et à former des îlots sur la surface du substrat. (2) Les îlots grandissent et commencent à fusionner. (3) Création d'un film continu et uniforme.

Avantages du dépôt chimique en phase vapeur :

- Processus de croissance à basse température.

- Vitesse de dépôt rapide (en particulier APCVD).

- Il ne doit pas nécessairement s'agir d'un substrat en silicium.

- Bonne couverture des étapes (en particulier PECVD).

Types de MCV

LPCVD

Le dépôt chimique en phase vapeur à basse pression est un procédé standard de dépôt chimique en phase vapeur sans pressurisation. La principale différence entre le LPCVD et les autres méthodes de dépôt en phase vapeur est la température de dépôt. Le LPCVD utilise la température la plus élevée pour déposer des films, généralement supérieure à 600°C.

L'environnement à basse pression crée un film très uniforme d'une grande pureté, reproductibilité et homogénéité. La température détermine l'épaisseur et la pureté de ces films, des températures plus élevées donnant des films plus épais et plus purs.

PECVD

Le dépôt chimique en phase vapeur assisté par plasma est une technique de dépôt à basse température et à haute densité de film. La PECVD a lieu dans un réacteur CVD avec l'ajout de plasma, qui est un gaz partiellement ionisé avec une forte teneur en électrons libres (~50%). Il s'agit d'une méthode de dépôt à basse température, entre 100°C et 400°C. La PECVD peut être réalisée à basse température car l'énergie des électrons libres dissocie les gaz réactifs pour former un film sur la surface de la plaquette.

Cette méthode de dépôt utilise deux types de plasma différents :

- Froid (non Lermique) : les électrons ont une température plus élevée que les particules neutres et les ions. Cette méthode utilise l'énergie des électrons en modifiant la pression dans la chambre de dépôt.

- Lermique : les électrons sont à la même température que les particules et les ions dans la chambre de dépôt.

Dans la chambre de dépôt, une tension radisurréquence est envoyée entre des électrodes situées au-dessus et au-dessous de la plaquette. Cette tension charge les électrons et les maintient dans un état excitable afin de déposer le film souhaité.

La production de films par PECVD se fait en quatre étapes :

- Placez la plaquette cible sur une électrode à l'intérieur de la chambre de dépôt.

- Introduisez les gaz réactifs et les éléments de dépôt dans la chambre.

- Envoyez du plasma entre les électrodes et appliquez une tension pour exciter le plasma.

- Le gaz réactif se dissocie et réagit avec la surface de la plaquette pour former un film mince. Les sous-produits se diffusent hors de la chambre.

APCVD

Le dépôt chimique en phase vapeur à pression atmosphérique est une technique de dépôt à basse température qui s'effectue dans un four à pression atmosphérique standard. Comme les autres méthodes CVD, l'APCVD nécessite un gaz précurseur à l'intérieur de la chambre de dépôt, puis la température augmente lentement pour catalyser les réactions à la surface de la plaquette et déposer un film mince. En raison de la simplicité de cette méthode, le taux de dépôt est très élevé.

- Films couramment déposés : oxydes de silicium dopés et non dopés, nitrures de silicium. Également utilisé pour le recuit.

HDP CVD

Le dépôt chimique en phase vapeur par plasma à haute densité est une version du PECVD qui utilise un plasma à plus haute densité, ce qui permet aux plaquettes de réagir à une température encore plus basse (entre 80°C et 150°C) dans la chambre de dépôt. Cela permet également de créer un film avec une grande capacité de remplissage des tranchées.

SACVD

Le dépôt chimique en phase vapeur à pression subatmosphérique diffère des autres méthodes car il s'effectue à une pression inférieure à la pression ambiante standard et utilise de l'ozone (O3) pour catalyser la réaction. Le processus de dépôt se déroule à une pression plus élevée que la LPCVD mais plus basse que l'APCVD, entre environ 13 300 Pa et 80 000 Pa. Les films SACVD ont une vitesse de dépôt élevée, qui s'améliore à mesure que la température augmente jusqu'à environ 490°C, où elle commence à diminuer.

- Films communs déposés : BPSG, PSG, TEOS.

USG, BPSG

Verre de silicate non dopé - USG

Le verre silicaté non dopé présente une vitesse de dépôt élevée à basse température et des propriétés similaires à celles du dioxyde de silicium. Cela signifie qu'il est facile à déposer par CVD amélioré par plasma (PECVD), HDP-CVD ou SACVD. Il est surtout utilisé comme isolant et couche de passivation dans les applications IMD multi-niveaux.

Verre de borophosphosilicate - BPSG

Le verre borophosphosilicaté (BPSG) est un revêtement constitué d'un mélange d'oxygène et d'hydrures de silicium (silane - SiH4), de bore (diborane - B2H6) et de phosphore (phosphine - PH3). Il est également appelé film d'oxyde dopé car il est similaire audioxyde de silicium avec l'ajout de bore et de phosphore, qui modifient ses propriétés Lermiques. L'ajout d'hydrures abaisse considérablement le point de fusion du verre, ce qui rend ce procédé très utile lorsqu'une plaquette a des capacités Lermiques limitées.

Les BPSG sont appliqués aux plaquettes par différentes techniques de dépôt chimique en phase vapeur (CVD). La technique de dépôt la plus efficace et la plus courante est le PECVD, bien que d'autres procédés CVD fonctionnent également. Le CVD à pression atmosphérique (APCVD), le CVD à pression subatmosphérique (SACVD), le CVD à basse pression (LPCVD) et le CVD à plasma haute densité (HDP-CVD) sont quelques-uns des autres procédés CVD qui permettent d'appliquer le BPSG sur une plaquette de silicium.

Le rapport entre l'oxygène et les hydrures dans la chambre de dépôt est généralement compris entre 40:1 et 60:1, ce qui abaisse considérablement la température de dépôt du BPSG par rapport à d'autres films d'oxyde dopés. Pour déposer ces films, la température du four est comprise entre 360°C et 390°C, avec une température de dépôt optimale d'environ 370°C.

Afin de garantir que ces plaquettes isolent correctement les diélectriques intermétalliques et conservent leurs qualités de planéité, elles sont souvent soumises à un processus appelé "refusion", qui a lieu soit dans un four, soit par recuit Lermique rapide (RTA). En raison de leur sensibilité à la température, ces plaquettes ne sont pas soumises à des températures supérieures à 900°C afin d'éviter les dommages et les imperfections. Cela signifie également que le recuit Lermique rapide est effectué à une température plus basse.

Le verre borophosphosilicate protège le substrat de silicium sous-jacent et les voies conductrices dans les semi-conducteurs et aide à la planarisation des dispositifs. Le BPSG est donc particulièrement utile pour la fabrication de dispositifs semi-conducteurs, les diélectriques intermétalliques (IMD) et les diélectriques pré-métalliques (PMD).