化学气相沉积

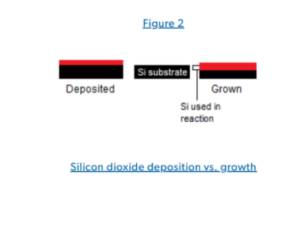

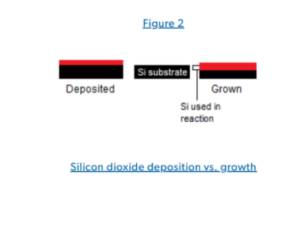

化学气相沉积(CVD)氧化物是一种线性生长过程,前驱气体在反应器中将薄膜沉积到晶圆上。与热氧化工艺相比,这种生长工艺温度低,生长速度快得多。此外,由于薄膜是沉积而不是生长的,因此产生的二氧化硅层要薄得多。这种工艺生产出的薄膜具有很高的电阻,非常适合集成电路和微机电系统设备以及其他许多应用。

化学气相沉积(CVD)氧化是在需要外层但硅衬底可能无法氧化的情况下进行的。

化学气相沉积生长:

CVD 生长是将气体或蒸汽(前驱体)引入低温反应器,在反应器中垂直或水平放置晶圆。气体在系统中移动,均匀地分布在晶圆表面。当这些前驱体在反应器中移动时,晶圆开始在其表面吸收这些前驱体。

一旦前驱体均匀地分布在整个系统中,化学反应就会沿着基底表面开始。这些化学反应以孤岛形式开始,随着过程的继续,孤岛不断扩大和合并,最终形成所需的薄膜。化学反应会在晶圆表面产生双产物,这些双产物会穿过边界层扩散并流出反应器,只留下带有沉积薄膜涂层的晶圆。

(1.) 气体/蒸汽开始反应并在基底表面形成岛屿。(2.) 气泡逐渐增大并开始相互融合。(3.) 形成连续、均匀的薄膜。

化学气相沉积的优势

- 低温生长过程

- 沉积速度快(尤其是 APCVD)。

- 不一定是硅衬底。

- 步骤覆盖面广(尤其是 PECVD)。

CVD类型

LPCVD

低压化学气相沉积是一种无需加压的标准化学气相沉积工艺。低压化学气相沉积与其他化学气相沉积方法的主要区别在于沉积温度。LPCVD 使用最高温度沉积薄膜,通常高于 600°C。

低压环境可产生非常均匀的薄膜,具有高纯度、可重复性和均匀性。温度决定薄膜的厚度和纯度,温度越高,薄膜越厚,纯度越高。

PECVD

等离子体增强化学气相沉积是一种低温、高薄膜密度沉积技术。等离子体增强化学气相沉积是在化学气相沉积反应器中加入等离子体进行的,等离子体是一种自由电子含量较高(约 50%)的部分电离气体。这是一种低温沉积方法,温度在 100°C - 400°C 之间。PECVD 可以在低温下进行,因为自由电子产生的能量可以解离活性气体,在晶圆表面形成薄膜。

这种沉积方法使用两种不同类型的等离子体:

- 冷(非热):电子的温度高于中性粒子和离子。这种方法通过改变沉积室的压力来利用电子的能量。

- 热:电子与沉积室中的粒子和离子温度相同。

在沉积室中,晶圆上下的电极之间会产生射频电压。这将给电子充电,使其处于可激发状态,从而沉积出所需的薄膜。

通过 PECVD 生产薄膜有四个步骤:

- 将目标晶圆放在沉积腔内的电极上。

- 将反应气体和沉积元件引入腔室。

- 将等离子体送入电极之间,并施加电压以激发等离子体。

- 反应气体解离并与晶片表面反应形成薄膜。副产品扩散到室外。

APCVD

大气压化学气相沉积是一种低温沉积技术,在标准大气压下的熔炉中进行。与其他化学气相沉积方法一样,大气压化学气相沉积需要在沉积室中加入前驱气体,然后温度缓慢上升,在晶圆表面催化反应,沉积出薄膜。由于这种方法非常简单,因此沉积率非常高。

- 常见的沉积薄膜:掺杂和未掺杂的氧化硅、氮化硅。也用于退火。

HDP CVD

高密度等离子体化学气相沉积是 PECVD 的一种,它使用更高密度的等离子体,使晶片在沉积室中以更低的温度(80°C-150°C 之间)进行反应。这也能产生具有良好沟槽填充能力的薄膜。

SACVD

亚大气压化学气相沉积不同于其他方法,因为它是在低于标准室压的条件下进行的,并使用臭氧(O3)来帮助催化反应。沉积过程的压力高于 LPCVD,但低于 APCVD,大约在 13,300 Pa 到 80,000 Pa 之间。SACVD 薄膜具有较高的沉积速率,随着温度的升高,沉积速率也随之提高,直到大约 490°C 时,沉积速率才开始下降。

USG、 BPSG

无掺杂硅酸盐玻璃 - USG

未掺杂硅酸盐玻璃在低温下具有较高的沉积率,并具有与二氧化硅类似的特性。这意味着它很容易通过等离子增强型 CVD(PECVD)、HDP-CVD 或 SACVD 沉积。在多级 IMD 应用中,它是最常见的绝缘层和钝化层。

硼磷硅酸盐玻璃 - BPSG

硼磷硅酸盐玻璃(BPSG)是一种由氧和硅的氢化物(硅烷 -SiH4)、硼的氢化物(二硼烷 -B2H6)和磷的氢化物(磷化氢 -PH3)混合制成的涂层。它也被称为掺杂氧化物薄膜,因为它与二氧化硅相似,但添加了硼和磷,从而改变了其热特性。氢化物的加入大大降低了玻璃的熔点,因此当晶圆的热性能有限时,这种工艺非常有用。

BPSG 通过不同的化学气相沉积 (CVD) 技术应用于晶圆。最有效、最常见的沉积技术是 PECVD,但其他 CVD 工艺也可以使用。大气压 CVD (APCVD)、亚大气压 CVD (SACVD)、低压 CVD (LPCVD) 和高密度等离子体 CVD (HDP-CVD) 是将 BPSG 应用于晶片的其他一些 CVD 工艺。

沉积室中氧气与氢化物的比例通常在 40:1 到 60:1 之间,与其他掺杂氧化物薄膜相比,这大大降低了 BPSG 的沉积温度。要沉积这些薄膜,炉温为 360°C - 390°C,最佳沉积温度约为 370°C。

为了确保这些晶圆能适当地隔离金属间的电介质并保持高平面度,这些晶圆通常要经过一个称为 "回流 "的过程,该过程在熔炉中或通过快速热退火 (RTA) 进行。由于对温度的敏感性,这些晶片的温度不能超过 900°C,以防止损坏和瑕疵。这也意味着 RTA 是在较低的温度下进行的。

硼磷硅酸盐玻璃可保护底层硅基板和半导体中的导电路径,并有助于器件平面化。这使得硼磷硅酸盐玻璃在半导体器件制造、金属间电介质(IMD)和金属预电介质(PMD)中发挥了最大的作用。