化学蒸着

化学気相成長(CVD)酸化物は、前駆体ガスがリアクター内のウェハー上に薄膜を堆積させる直線成長プロセスです。この成長プロセスは低温で、熱酸化に比べて成長速度がはるかに速く、膜を成長させるのではなく、堆積させるため、より薄い二酸化ケイ素層が得られます。このプロセスでは電気抵抗の高い膜ができるため、ICやMEMSデバイスなど多くの用途に適しています。

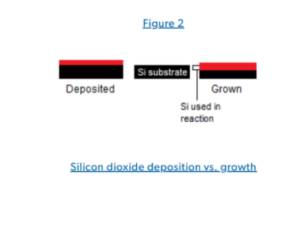

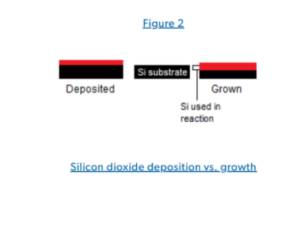

化学気相成長(CVD)酸化膜は、外部層が必要ですがシリコン基板が酸化できない場合に行われます。

化学気相成長:

CVD成長は、ウェハーが垂直または水平に配置された低温リアクターにガスまたは蒸気(プリカーサー)を導入することで起こります。ガスはシステム内を移動し、ウェハーの表面に均一に分布します。これらの前駆物質がリアクター内を移動するにつれて、ウェハはそれらを表面に吸収し始めます。

前駆体がシステム全体に均一に分布すると、基板表面に沿って化学反応が始まります。これらの化学反応は島として始まり、プロセスが進むにつれて島が成長し、合体して目的の膜が形成されます。化学反応はウェハー表面に二次生成物を作り出し、境界層を横切って拡散し、リアクターから流出します。

(1.) ガス/蒸気が反応し始め、基材表面に島を形成します。(2.) 島が成長し、合体し始めます。(3.) 連続した均一な膜ができます。

化学気相成長法の利点:

- 低温成長プロセス。

- 成膜速度が速い(特にAPCVD)。

- シリコン基板である必要はありません。

- 良好なステップカバレッジ(特にPECVD)。

CVDの種類

LPCVD

低圧化学気相成長は、加圧なしの標準的な化学気相成長プロセスです。LPCVDと他のCVD法の大きな違いは蒸着温度です。LPCVDでは、通常600℃以上の最高温度で蒸着します。

低圧環境は、純度、再現性、均質性の高い非常に均一な膜を形成します。標準的な室圧が101,325Paであるのに対し、これは10~1,000Paの間で行われます。 この膜の厚さと純度は温度によって決まり、温度が高いほど膜は厚く、純度も高くなります。

PECVD

プラズマエンハンスト化学気相成長法は、低温、高膜密度の成膜技術です。PECVDは、CVDリアクターにプラズマを加えて行われます。プラズマは、自由電子含有量の高い(~50%)部分電離ガスです。これは100℃~400℃の間で行われる低温成膜法です。PECVDが低温で実施できるのは、自由電子のエネルギーが反応性ガスを解離させ、ウェーハ表面に膜を形成するからです。

この蒸着法では、2つの異なるタイプのプラズマを使用します:

- コールド(非熱):電子は中性粒子やイオンよりも温度が高いです。この方法は、蒸着チャンバー内の圧力を変えることで電子のエネルギーを利用します。

- 熱的:電子は蒸着チャンバー内の粒子やイオンと同じ温度です。

蒸着チャンバー内では、ウェハーの上下の電極間に高周波電圧が送られます。これにより電子を帯電させ、目的の膜を成膜するために電子を励起状態に保ちます。

PECVDによる膜の成長には4つのステップがあります:

- ターゲットウェーハを蒸着チャンバー内の電極上に置きます。

- 反応性ガスと蒸着エレメントをチャンバーに導入します。

- 電極間にプラズマを送り込み、電圧を印加してプラズマを励起します。

- 反応性ガスが解離し、ウェーハ表面と反応して薄膜を形成します。副生成物はチャンバー外へ拡散します。

APCVD

大気圧化学蒸着法は、標準大気圧の炉内で行われる低温蒸着技術です。他の CVD 法と同様に、APCVD では蒸着チャンバー内に前駆体ガスが必要で、その後温度が徐々に上昇してウェーハ表面の反応を触媒し、薄膜を蒸着します。この方法はシンプルなため、蒸着速度が非常に速くなります。

- 一般的な成膜:ドープおよびアンドープ酸化シリコン、窒化シリコン。アニールにも使用される。

HDP CVD

高密度プラズマ化学気相成長法はPECVDの一種で、より高密度のプラズマを使用し、成膜チャンバー内でウェハーをさらに低い温度(80℃~150℃)で反応させることができます。これにより、トレンチフィル能力の高い膜も形成されます。

SACVD

亜大気圧化学気相成長法は、標準室内圧以下で行われ、反応の触媒としてオゾン(O3)を使用するため、他の方法とは異なります。成膜プロセスは、LPCVDよりは高圧ですが、APCVDよりは低圧で、約13,300Paから80,000Paの間で行われます。SACVD膜の成膜速度は高く、温度が上昇するにつれて約490℃まで向上し、その時点から低下し始めます。

USG、BPSG

アンドープシリケートガラス - USG

非ドープケイ酸塩ガラスは、低温での成膜速度が速く、二酸化ケイ素に似た性質を持っています。これは、プラズマ強化CVD(PECVD)、HDP-CVD、SACVDによる成膜が容易であることを意味します。マルチレベルIMDアプリケーションの絶縁体およびパッシベーション層として最も一般的です。

ホウケイ酸ガラス - BPSG

ホウ素ホスホケイ酸ガラス(BPSG)は、酸素とケイ素(シラン-SiH4)、ホウ素(ジボラン-B2H6)、リン(ホスフィン-PH3)の水素化物の混合物から作られるコーティングです。ホウ素とリンの添加により熱特性が変化する 二酸化ケイ素 に似ているため、ドープ酸化膜とも呼ばれます。水素化物の添加によりガラスの融点が大幅に下がるため、このプロセスはウェハの熱容量が限られている場合に非常に役立ちます。

BPSGは、さまざまな化学気相成長法 (CVD)によってウェハーに適用されます。最も効果的で一般的な成膜技術はPECVDですが、他のCVDプロセスも有効です。大気圧CVD (APCVD)、亜大気圧CVD (SACVD)、低圧CVD (LPCVD)、高密度プラズマCVD (HDP-CVD) は、BPSGをウェハーに適用する他のCVDプロセスの一部です。

成膜室内の酸素と水素化物の比率は通常40:1~60:1であり、他のドープ酸化膜と比較してBPSGの成膜温度を著しく低下させます。これらの膜を成膜するには、炉の温度は360℃~390℃で、最適な成膜温度は約370℃です。

これらのウェハーが金属間誘電体を適切に絶縁し、高い平坦性を維持することを保証するために、これらのウェハーはしばしば「リフロー」と呼ばれる工程を受けますが、これは炉内または急速熱処理(RTA)によって行われます。ウェーハは温度に敏感であるため、損傷や欠陥を防ぐために900℃を超える温度にはさらされません。これはまた、RTAがより低い温度で行われることを意味します。

ボロホスホシリケートガラスは、半導体の下地のシリコン基板と導電路を保護し、デバイスの平坦化に役立ちます。このため、BPSGは半導体デバイス製造、金属間誘電体(IMD)、プレメタル誘電体(PMD)において最も有用です。