Silicon Valley Microelectronics propose une liste complète de produits photorésistants, notamment des résines à large bande, I-Line, 248nm, 193nm, e-beam, positives, négatives, humides et sèches. SVM propose des solutions de résine photosensible pour le modelage et la gravure sur tous les diamètres de plaquettes. Les règles de conception du projet dictent un type de résine photorésistante spécifique et ses performances. SVM gère des projets associés à CMOS, MEMS, TSV, FEOL, BEOL et plus encore. Cela nous a permis de créer un large portefeuille de types de résine photosensible pour ces applications et d'autres. SVM a une longue expérience dans le modelage de wafers pour des applications de véhicules d'essai, l'ingénierie de flux en boucle courte, l'application d'une résine de couverture cuite au four comme couche de protection sacrificielle, les études de gravure, etc. SVM fournit des résines de couverture par centrifugation ou par pulvérisation pour toute une série d'applications. Pour toute question concernant un projet spécifique, veuillez nous contacter au (408) 844-7100 ou nous envoyer un courriel à [email protected].

Photorésistants SVM disponibles :

I-Line

I-Line est un film de réserve à usage général qui est sensible à 365nm dans le spectre de la lumière UV. Les photorésistances I-Line sont souvent des photorésistances à large bande avec une sensibilité aux lignes G (435 nm) et H (405 nm), mais elles peuvent également être exposées de manière monochromatique dans les limites de leur sensibilité spectrale. Ce film présente d'excellentes caractéristiques d'adhésion et de placage pour un contrôle précis de l'exposition, ce qui le rend idéal pour les MEMS et les processus d'emballage au niveau de la plaquette, tels que le bumping.

193 nm, 248 nm Ultraviolet prsurond (DUV)

Pour les applications de lithographie plus avancées, SVM propose des photorésistances DUV 248nm KrF et 193nm ArF. Ces produits peuvent être appliqués avec ou sans revêtement antireflet.

Résine photosensible épaisse et polyimide photo-imageable

Processus de mise en forme de la résine photosensible :

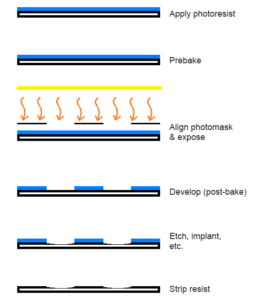

- Préparation du substrat - Le substrat est nettoyé, puis soumis à une cuisson de déshydratation et/ou un promoteur d'adhésion est ajouté afin de préparer la plaquette pour le reste du processus.

- Dépôt de résine photosensible par centrifugation - Un revêtement mince et uniforme composé d'un mélange de résine photosensible et de solvants est déposé par centrifugation. Le film est déposé soit pendant que la plaquette est en rotation (dispense dynamique), soit sans rotation (dispense statique).

- Pré-cuisson - Après l'essorage, 20 à 40 % du film sont encore solubles. L'ajout d'une pré-cuisson sèche la résine photosensible et stabilise le film. Cette étape réduit l'épaisseur, modifie les propriétés du film, améliore l'adhérence et le rend moins sensible à la contamination par les particules.

- Exposition - Cette opération modifie la solubilité du film afin de modeler la plaquette en l'exposant à la lumière. Il existe trois formes d'exposition :

- Contact - Le masque est en contact avec la résine photosensible.

- Proximité - Le masque se trouve à ~15 - 20μm au-dessus de la résine photosensible.

- Projection - Les miroirs projettent une fente de lumière du masque vers la surface de la plaquette. Pour déterminer l'exposition correcte, les ingénieurs mesurent l'intensité lumineuse, la taille de la fente et la vitesse de rotation du substrat. Il existe deux versions de l'exposition par projection :

- Scannage - Un ordinateur scanne la surface de la plaquette et une lumière se déplace pour exposer la bonne zone.

- Step-and-repeat - De petites zones de la plaquette sont exposées à la lumière.

- Post-exposure bake – This step is generally for wafers with high resolution (<1 micron). In most other circumstances, the substrate goes straight from exposure to development.

- Développement - La plaquette subit un rinçage chimique pour exposer la gravure laissée par le masque.

- Élimination de la résine photosensible - L'élimination chimique ou la gravure permet de se débarrasser de toute la résine photosensible restante afin de produire le motif final sur la plaquette de silicium.

Vous ne trouvez pas ce que vous cherchez ?

Si vous avez une question ou souhaitez demander un devis, veuillez contacter un membre de notre équipe de vente.

Contactez nousInventaire

N'importe où dans la région de la Baie dans un délai de 4 heures.

Aux États-Unis dans un délai de 1 jour.

International dans un délai de 3 jours.