シリコンウエ―ハとは?

シリコンは灰色でもろく、4価の化学元素である。地殻の27.8%を占め、酸素に次いで自然界で最も豊富な元素である。シリコンを含む最も一般的な物質には、石英、メノウ、火打石、一般的な浜辺の砂などがある。セメント、レンガ、ガラスなどの建築材料の主成分でもある。シリコンはまた、半導体やマイクロチップを作る最も一般的な材料でもある。皮肉なことに、シリコン自体はあまり電気を通さないが、抵抗率を正確に制御するためにドーパントを正確に取り込むことができる。

半導体を製造する前に、シリコンはウェハーとなり、シリコン・ウェハーとなる。これはシリコンインゴットの成長から始まる。  シリコン単結晶は、材料全体に広がる3次元周期パターンに配列された原子で構成されている。A ポリシリコン 結晶は配向の異なる多数の小さな単結晶から形成されるが、これだけでは半導体デバイスには使えない。

シリコン単結晶は、材料全体に広がる3次元周期パターンに配列された原子で構成されている。A ポリシリコン 結晶は配向の異なる多数の小さな単結晶から形成されるが、これだけでは半導体デバイスには使えない。

シリコンウエ―ハ製造

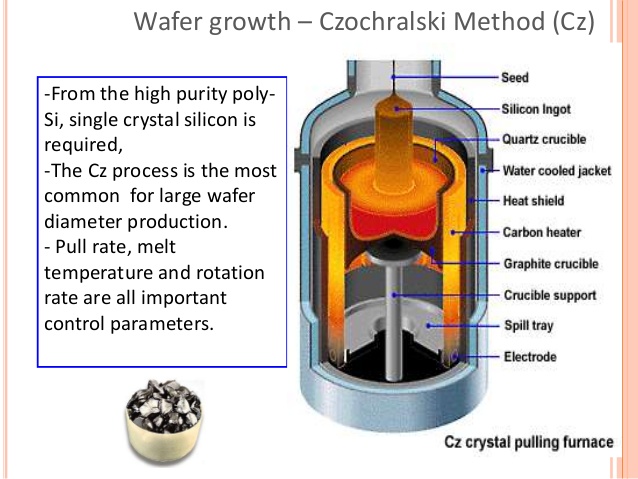

シリコンインゴットの成長にかかる時間は、多くの要因によって異なる。単結晶シリコン・ウェーハの75%以上は、CZ(Czochralski)法で成長する。CZインゴット成長には、バージンの多結晶シリコンの塊が必要です。これらの塊は、ドーパントと呼ばれる少量の特定のIII族およびV族元素とともに石英るつぼに入れられます。添加されたドーパントは、成長したインゴットに望ましい電気的特性を与えます。最も一般的なドーパントは、ホウ素、リン、ヒ素、アンチモンである。ドーパントによって、インゴットはP型またはN型インゴットになる(ホウ素:P型、リン、アンチモン、ヒ素:N型)。

インゴットの成長

インゴットを成長させるには、まずシリコンをシリコンの融点を超える1420℃まで加熱する。  多結晶とドーパントの組み合わせが液化されると、シードと呼ばれる単結晶シリコンが融液の上に置かれ、表面にはほとんど触れない。シードは、完成したインゴットで必要とされるのと同じ結晶方位を持つ。ドーピングの均一性を達成するため、シード結晶と溶融シリコンの坩堝は反対方向に回転する。システムが結晶成長の適切な条件に達すると、種結晶はゆっくりと融液から浮き上がります。成長は、種結晶を急速に引き上げることから始まる。これにより、成長プロセスの初期において、種結晶内の結晶欠陥の数を最小限に抑えることができる。

多結晶とドーパントの組み合わせが液化されると、シードと呼ばれる単結晶シリコンが融液の上に置かれ、表面にはほとんど触れない。シードは、完成したインゴットで必要とされるのと同じ結晶方位を持つ。ドーピングの均一性を達成するため、シード結晶と溶融シリコンの坩堝は反対方向に回転する。システムが結晶成長の適切な条件に達すると、種結晶はゆっくりと融液から浮き上がります。成長は、種結晶を急速に引き上げることから始まる。これにより、成長プロセスの初期において、種結晶内の結晶欠陥の数を最小限に抑えることができる。

この後、引上げ速度を下げて結晶の直径を大きくする。所望の直径が得られたら、成長条件を安定させて直径を維持する。シードが融液の上にゆっくりと持ち上げられると、シードと融液の間の表面張力によってシードの上にシリコンの薄膜が付着し、その後冷却される。冷却中、溶融シリコンの原子は、シードの結晶構造に配向する。

スライシング

インゴットが完全に成長すると、最終的なシリコン・ウェーハの目標直径よりわずかに大きい大まかな直径に研磨される。インゴットには、向きを示すための切り欠きや平らな部分がある。いくつかの検査に合格した後、インゴットはスライシングに進む。シリコンは硬いため、ダイヤモンドエッジソーは、シリコンウェーハが目標仕様よりもわずかに厚くなるように注意深くスライスする。ダイヤモンドエッジソーはまた、ウェハーへのダメージ、厚みのばらつき、反りや曲がりの欠陥を最小限に抑えるのにも役立ちます。

ウェハーをスライスした後、ラッピング工程に入ります。ウェハーをラッピングすることで、ウェハーの表裏にあるノコギリ跡や表面欠陥を除去します。また、ウェハーを薄くし、スライス工程でウェハーに蓄積された応力を緩和する効果もあります。シリコンウェーハをラッピングした後、エッチングと洗浄の工程に入ります。水酸化ナトリウム、酢酸、硝酸によって、ラッピング中に生じた可能性のある微細なクラックや表面損傷を緩和します。エッジを丸くするために重要なエッジ研磨が行われ、製造の残りの工程や、後にデバイス・メーカーがウェハーを使用する際に破損する確率が大幅に減少します。

エッジを丸くした後、エンドユーザーの仕様によっては、エッジをさらに研磨する工程を経ることが多く、全体的な清潔さを向上させ、破損を最大400%まで減らすことができる。

クリーニング

製造工程の最後、そして最も重要なステップは、ウェハーの研磨である。この工程はクリーンルームで行われる。クリーンルームには、クラス1からクラス10,000までの評価システムがあります。格付けは、1立方フィートあたりのパーティクル数に対応しています。これらの粒子は肉眼では見えず、居間やオフィスのような管理されていない雰囲気では、粒子数はおそらく1立方フィートあたり500万個になるでしょう。このレベルの清浄度を維持するために、作業員は頭からつま先まで体を覆い、粒子を集めたり運んだりしないクリーン ルーム スーツを着用しなければならない。また、部屋に入る前に蓄積した可能性のある小さな粒子を吹き飛ばすファンの下に立つ。

研磨

ほとんどのプライムグレードシリコンウェーハは、徐々に細かくなるスラリーまたは研磨剤を使用して、2~3段階の研磨を行います。ほとんどの場合、ウェーハは表面のみ研磨されますが、300mmウェーハは 両面研磨されます。研磨によって鏡面仕上げが得られます。研磨によって、デバイス製造に使用する面を区別することもできます。この表面には、トポグラフィー、マイクロクラック、スクラッチ、残留加工ダメージがないことが求められます。

研磨工程は2段階あり、ストック除去と最終的な化学機械研磨(CMP)である。どちらの工程も研磨パッドと研磨スラリーを使用します。ストック除去工程では、非常に薄いシリコン層を除去し、ダメージのないウェーハ表面を作るために必要です。一方、最終研磨では材料は除去されません。ストック除去工程では、ウェーハ表面にヘイズが形成されるため、追加の研磨工程でウェーハを鏡面仕上げにします。

琢磨後、シリコンウェーハは、長時間の一連のクリーンバスを使用する最終洗浄段階に進む。この工程では、表面の微粒子、微量金属、残留物を除去します。多くの場合、微小粒子も除去するために裏面洗浄が行われます。

パッケージング

シリコンウエ―ハが最終的な洗浄工程を終えると、エンジニアはそれらを仕様ごとに分類し、高輝度ライトやレーザー・スキャン・システムの下で検査する。これにより、製造中に発生した可能性のある不要なパーティクルやその他の欠陥が検出される。適切な仕様を満たしたシリコンウェーハはすべてカセットに梱包され、テープで密封される。 シリコンウェーハは、気密性の高いホイルの外袋と真空シールされたプラスチック袋に入れて出荷されます。これにより、クリーンルームから出荷される際、パーティクルや湿気がカセットに入らないようになっています。

ベイエリアなら4時間以内にどこでも。

米国では1日以内に発送されます。

国際的には3日以内に発送されます。